Корозија е оштетување или влошување на материјалите или нивните својства предизвикано од дејството на околината.Најмногу корозија се јавува во атмосферската средина, која содржи корозивни компоненти и корозивни фактори како што се кислород, влажност, температурни промени и загадувачи.

Корозијата со прскање со сол е честа и најразорна форма на атмосферска корозија.Корозијата со сол спреј на површината на металните материјали е предизвикана од хлоридните јони содржани во металната површина кои продираат низ оксидациониот слој и заштитниот слој и внатрешната метална електрохемиска реакција.Во исто време, хлоридниот јон содржи одредена количина на енергија на хидратација, која лесно се адсорбира во порите и пукнатините на металната површина и го заменува кислородот во оксидниот слој, со што нерастворливиот оксид се трансформира во растворлив хлорид и пасивираниот состојба на површината во активна површина.

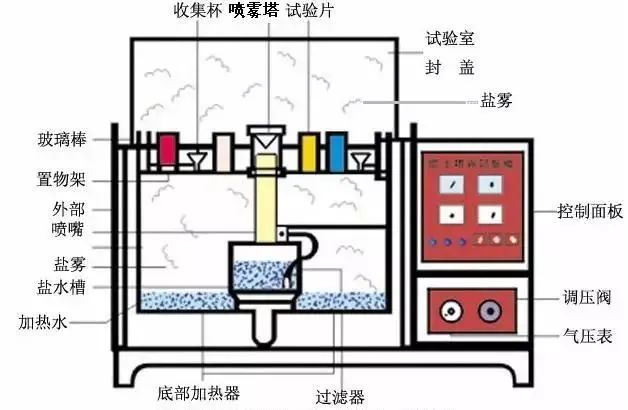

Солтаспреј за заштита од корозијатестот е еколошки тест кој главно ги користи вештачките симулирани еколошки услови за прскање сол создадени од опремата за тестирање со спреј за сол за да се процени отпорноста на корозија на производите или металните материјали.Тој е поделен на два вида тестови: тест за изложување на природна средина и вештачки забрзан симулациски еколошки тест со прскање со сол.

Во вештачки симулациски тест за опкружување со прскање сол, се користи комората за тестирање со прскање сол со одреден волумен на простор, а околината за прскање сол се создава со користење на вештачки методи во нејзиниот волумен на простор, за да се проценат перформансите и квалитетот на корозијата со прскање со сол. отпорност на производите.

Концентрацијата на сол на хлоридот во околината со прскање сол може да биде неколку пати или десетици пати поголема од содржината на спреј на сол во обичната природна средина, со што значително се зголемува стапката на корозија и значително се намалува времето за добивање на резултатите.На пример, може да потрае една година за да се кородира при тестирање на примерок од производ во околина со природна изложеност, додека слични резултати од тестот можете да ги добиете само по 24 часа во околината со вештачка симулација со прскање со сол.

Лабораториски симулирани сол спреј може да се подели во четири категории.

(1) Тестот со неутрален прскање со сол (NSS тест) е најраниот и најшироко користен метод за тестирање на забрзана корозија.Користи 5% раствор на солена вода со натриум хлорид, со pH вредност прилагодена на неутрален опсег (6,5-7,2) како раствор за прскање.Температурата за тестирање е 35 ℃, а потребната стапка на седиментација на прскање со сол е 1~2 ml/80cm/h.

(2) Тест за прскање со сол на оцетна киселина (ASS тест) е развиен врз основа на тест со неутрален прскање со сол.Тоа е во 5% раствор на натриум хлорид со малку глацијална оцетна киселина, така што вредноста на PH на растворот се намалува на околу 3, растворот станува кисел, а солениот спреј формиран конечно станува кисел од неутрален прскање со сол.Неговата стапка на корозија е околу 3 пати поголема од тестот NSS.

(3) Тестот за прскање со бакарна сол забрзан ацетат (CASS тест) е ново развиен странски тест за корозија со брзо прскање со сол.Температурата за тестирање е 50 ℃.Мала количина бакарна сол-бакар хлорид се додава во растворот на сол за силно да предизвика корозија.Неговата стапка на корозија е околу 8 пати поголема од онаа на NSS тестот.

(4) Алтернативен тест за прскање со сол е сеопфатен тест за прскање сол, кој всушност е тест за неутрален прскање со сол плус тест за постојана влажност и топлина.Главно се користи за производот од типот на шуплина.Преку пенетрацијата на плимата и осеката, корозијата со прскање со сол се создава не само на површината, туку и во внатрешноста на производот.Производот наизменично се конвертира помеѓу солениот спреј и влажноста и топлинската средина, а потоа треба да се проценат електричните и механичките својства на производот за каква било промена.

Определување резултат

Резултатот од тестот од тестот со прскање со сол генерално се дава во квалитативна форма наместо во квантитативна форма.Постојат четири специфични методи на определување.

(1) Метод за одредување на рејтингот.

Во овој метод, поделете го односот на површината на корозија и вкупната површина на неколку нивоа и определете одредено ниво како квалификувана основа за определување.Овој метод е погоден за евалуација на рамни примероци.

(2) Метод на определување на мерење.

Преку мерење на тежината на примерокот пред и по тестот за корозија, пресметајте ја изгубената тежина поради корозија и проценетезаштита од корозија со прскањеквалитетот на примерокот.Овој метод е особено погоден за проценка на одреден квалитет на отпорност на корозија на метал.

(3) Метод на статистичка анализа на податоци за корозија.

Овој метод обезбедува ниво на доверба при дизајнирање тестови за корозија, анализа на податоци за корозија и одредување на податоци за корозија, кои главно се користат за анализа и статистика на корозија, наместо конкретно за одредување на квалитетот на производот.

Тест со прскање со сол од нерѓосувачки челик

Откако беше измислен во почетокот на дваесеттиот век, тестот за прскање со сол е многу фаворизиран од корисниците на материјали отпорни на корозија поради неговите предности, вклучувајќи намалено време и цена, можност за тестирање на различни материјали и обезбедување едноставни и јасни резултати.

Во пракса, тестот за прскање со сол од нерѓосувачки челик е најпознат и практичарите мора да бидат запознаени со тоа колку часа може да трае тестот за прскање сол за овој материјал.

Трговците со материјали честопати го продолжуваат времето на тестирање со прскање со сол од нерѓосувачки челик со методи како што се пасивација или зголемување на степенот на полирање на површината.Сепак, најкритичен одлучувачки фактор е составот на самиот нерѓосувачки челик, односно содржината на хром, молибден и никел.

Колку е поголема содржината и на хромот и на молибденот, толку е поголема отпорноста на корозија потребна за да почнат да се појавуваат корозија од дупчиња и пукнатини.Оваа отпорност на корозија се изразува со таканаречената вредност на еквивалентна отпорност на дупчење (PRE): PRE = %Cr + 3,3 x %Mo.

Иако никелот не ја зголемува отпорноста на челикот на корозија од дупчиња и пукнатини, тој може да биде ефикасен во забавување на стапката на корозија откако ќе започне процесот на корозија.Затоа, аустенитните не'рѓосувачки челици кои содржат никел имаат тенденција да работат многу подобро при тестовите со прскање со сол и многу помалку 'рѓа од нерѓосувачките феритни челици со низок никел со слични еквиваленти на отпорност на дупчење.

Треба да се напомене дека солтаспреј за заштита од корозијатестот има големи недостатоци при тестирање на перформансите на нерѓосувачки челик.Содржината на хлорид во сол спреј во тестот за прскање сол е исклучително висока и далеку ја надминува реалната средина, така што нерѓосувачките челици кои можат да се спротивстават на корозија при реални апликации со многу ниска содржина на хлорид, исто така, ќе кородираат при тестот со прскање сол.

Тестот со прскање со сол го менува однесувањето на корозија на нерѓосувачкиот челик, што не може да се смета ниту за забрзан тест ниту за симулациски експеримент.Резултатите се еднострани и немаат еквивалентна врска со реалните перформанси на нерѓосувачкиот челик кој конечно е пуштен во употреба.

Така, можете да го користите тестот за прскање со сол за да ја споредите отпорноста на корозија на различни видови нерѓосувачки челик, но овој тест може само да го оцени материјалот.При изборот на специфичен материјал од нерѓосувачки челик, само тестот за прскање со сол обично не дава доволно информации бидејќи врската помеѓу условите за тестирање и вистинската средина за примена ретко е позната.

Покрај тоа, различните категории на челик не можат да се споредат едни со други, бидејќи двата материјали што се користат во тестот имаат различни механизми за корозија, така што резултатите од тестот и релевантноста на конечната вистинска употреба на животната средина не се исти.

Време на објавување: јули-08-2022 година